Secciones

Servicios

Destacamos

Edición

iratxe Bernal

Martes, 6 de octubre 2020, 00:31

Si desmontáramos un aerogenerador y separáramos todos sus componentes por grupos, podríamos encontrarnos con cerca de 5.000 tornillos y pernos. Desde el anclaje de la torre a los cimientos hasta las uniones de cada una de las palas al buje que se encarga de transmitir las vibraciones, la estructura está completamente agujereada. De modo que, en última instancia, toda la tecnología desarrollada para convertir la energía cinética del viento en eléctrica puede depender de que no nos falte un tornillo.

En la industria en general, y en la eólica en particular, la durabilidad de los componentes es una cuestión crítica, por lo que con el despegue de la digitalización se ha producido una creciente demanda de soluciones que permitan controlar tanto la precisión como la seguridad de las uniones atornilladas. Pero, por lo general, estas mediciones únicamente se realizan en la fase de montaje, en las precargas, cuando sobre las piezas se aplica una presión igual a la que en teoría soportarán en servicio para comprobar así su fiabilidad. A veces, el seguimiento se alarga a los primeros meses de actividad de la torre, pero tampoco se hace de una forma extensiva, mirando todas y cada una de las uniones. En otras ocasiones, la preocupación surge cuando ya se ha roto alguno de los tornillos y hay que conocer las causas de la fractura, algo que no siempre resulta fácil.

Pieza a pieza

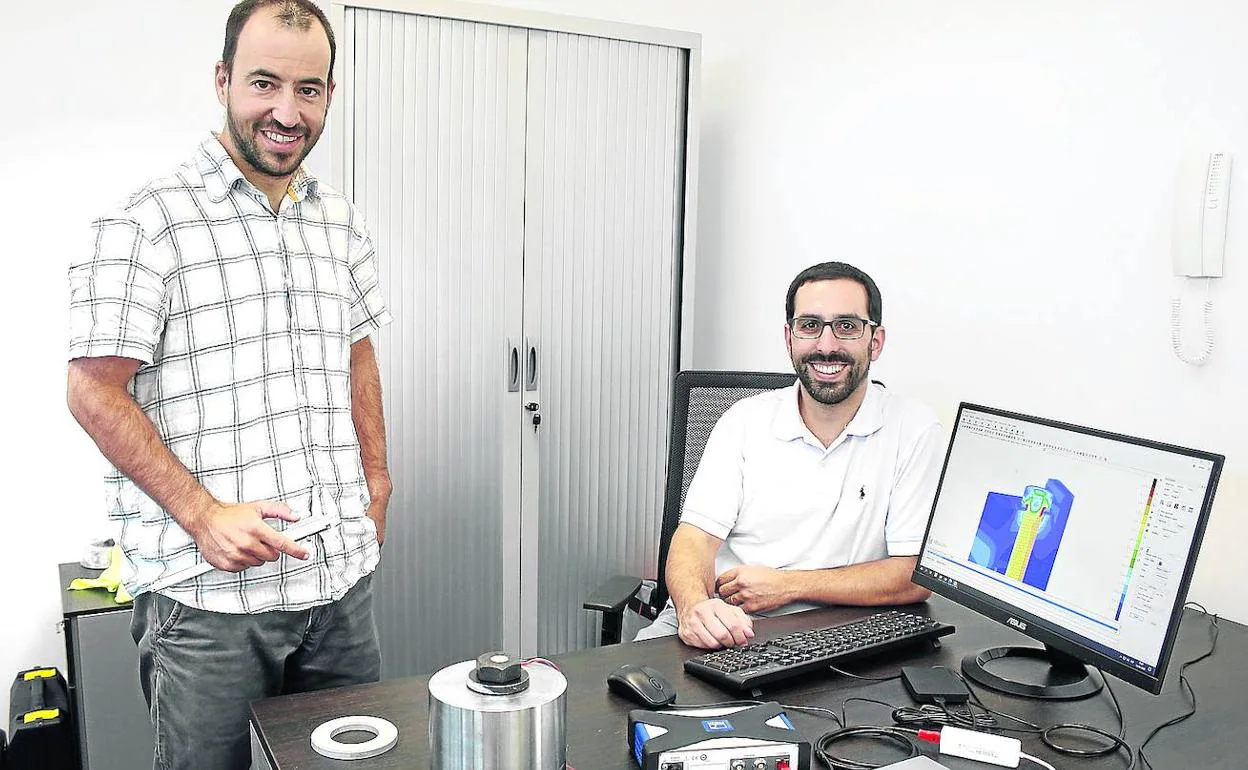

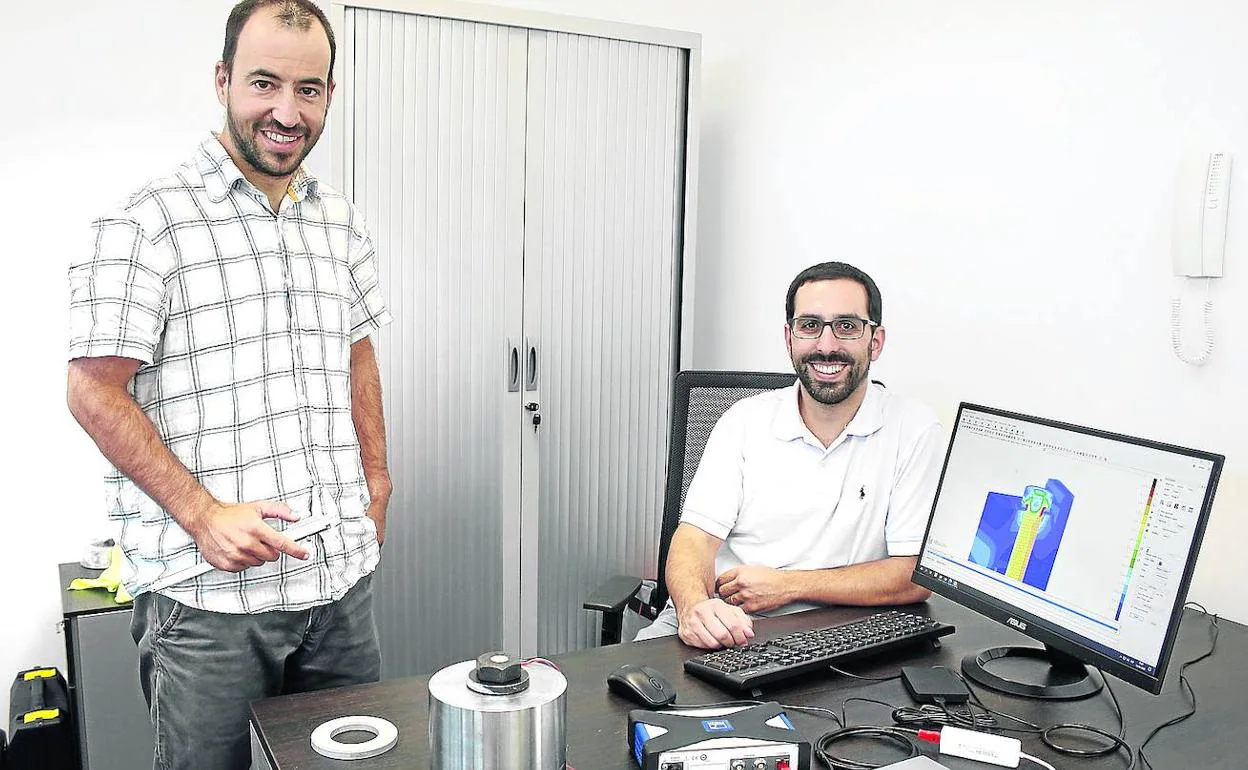

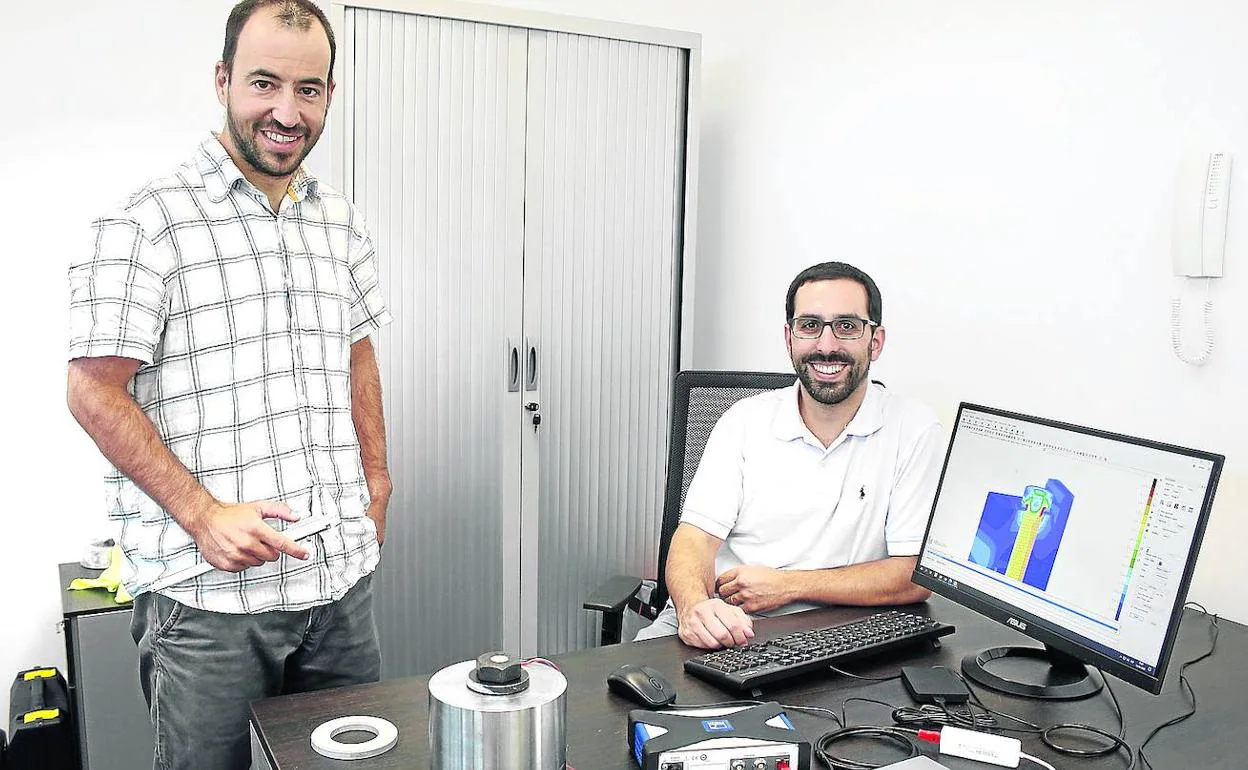

Sin embargo, tecnológicamente ya es viable monitorizar de manera continuada y durante toda la vida activa del aerogenerador cada uno de los tornillos incorporados a su estructura para conocer en tiempo real cuándo se produce cualquier incidencia, lo que abarata la reparación y evita que se ocasione un problema mayor que pueda, por ejemplo, llegar a inutilizar la instalación. Y eso es lo que proponen Álex Anda y Jaime Fernández, promotores de la 'startup' Inalia.

«Tras 15 años trabajando en una ingeniería que desarrollaba proyectos a medida para otras empresas, hemos visto que el control de la durabilidad de los componentes era una preocupación fundamental para muchas de ellas. A finales del año pasado empezamos a madurar la idea de especializarnos en este campo ya que reuníamos experiencia tanto en la parte mecánica como en la de sensórica y análisis de datos», explican.

Tras pasar por la aceleradora Metxa, se instalaron en el Centro de Empresas e Innovación de Álava (BIC Araba) en el parque tecnológico de Miñano, donde ya han creado dos productos destinados precisamente a la industria eólica. El primero es Monbolt, un sensor sin batería y de comunicación por radiofrecuencia que se coloca en la arandela de los tornillos y pernos.

«El fabricante sólo tiene que entregarnos las piezas y nosotros se las devolvemos con la tecnología incorporada», señalan. Como tanto el sensor como la electrónica asociada van en la arandela, no hay que modificar el diseño original del tornillo. «En el mercado ya hay otros sistemas de medición con tornillos instrumentados, pero requieren su manipulación para ubicar los sensores y sacar el cableado. Esto puede provocar roturas prematuras por fatiga, además de requerir una certificación del tornillo que implica un tiempo y coste adicional. Por otro lado, la gran cantidad de tipos de tornillos (métrica, longitud de rosca, paso, forma, longitud total, etc.) imposibilita sacar un producto seriado», insisten para mencionar otra ventaja de las arandelas; sí permiten la industrialización del proceso, paso que será el próximo que dé la 'startup'.

Respetar el diseño

El segundo producto es Datia, la plataforma que transforma en información útil los datos que recogen los sensores. Con ella el seguimiento permite incluso la planificación de las tareas de mantenimiento. «Lo normal es que estas comprobaciones se programen siguiendo un criterio temporal. Es decir, se hace cada año, por ejemplo, pero se va sin saber realmente si hay algo que reparar o cuánto tiempo lleva en mal estado un elemento. La plataforma, en cambio, avisa de cualquier desajuste y además, gracias a la inteligencia artificial, va aprendiendo según reúne datos hasta el punto de que puede predecir la evolución de la carga y anticipar los aflojamientos», explican.

La firma busca ahora financiación para asentar el proyecto e iniciar la industrialización en una planta propia. Para lograrla acudirán los próximos días 20 y 21 a la quinta edición de B-Venture. Este evento, convertido ya en el mayor foro de emprendimiento del norte de España, está organizado por EL CORREO con el patrocinio del Departamento de Desarrollo Económico, Sostenibilidad y Medio Ambiente del Gobierno vasco, la agencia de desarrollo SPRI, la Diputación foral de Bizkaia y el Ayuntamiento de Bilbao, y la colaboración del Puerto de Bilbao, BStartup de Banco Sabadell, BBK, Laboral Kutxa, CaixaBank y la Universidad de Deusto.

Aunque Inalia ha escogido el sector de la energía eólica para dar sus primeros pasos, la tecnología que permite controlar la durabilidad de los componentes en remoto también tiene aplicaciones que ya están investigando en otros campos como el del ferrocarril, las plataformas petrolíferas y gasísticas o en grandes estructuras civiles como puentes. «Nuestra intención es crear sistemas de monitorización ajustados a las necesidades particulares de cada cliente. Por ejemplo, en la industria solar los tornillos no tienen tanta relevancia, pero sí hay que controlar el perfecto estado de otros componentes como las propias placas, y nuestra tecnología puede cubrir esas necesidades con muy poquitos cambios que ya estamos viendo», señalan Álex Anda y Jaime Fernández.

Publicidad

Publicidad

Te puede interesar

Publicidad

Publicidad

Esta funcionalidad es exclusiva para suscriptores.

Reporta un error en esta noticia

Comentar es una ventaja exclusiva para suscriptores

¿Ya eres suscriptor?

Inicia sesiónNecesitas ser suscriptor para poder votar.